L'air comprimé est de l'air prélevé dans l'atmosphère, dont on utilise la compressibilité à l'aide d'un système pneumatique. Cet air est maintenu sous une pression supérieure à celle de l'atmosphère. L'air comprimé est considéré comme le quatrième fluide utilisé dans l’industrie, après l'électricité, le gaz naturel et l'eau[1 ].

En Europe, au début des années 2000, 10 % de toute l'électricité utilisée par l'industrie sert à produire de l'air comprimé, cette consommation s'élevant à 80 TWh par an[2 ]. La production d'air comprimé représente 11 % de la consommation d'électricité dans l'industrie en France[3 ], soit environ 12 TWh par an.

Selon la pression d’air recherchée, on utilise pour la production de l'air comprimé différents types de compresseurs d'air et principalement deux systèmes : des compresseurs à vis et des compresseurs à piston (généralement à 2, 3 ou 4 étages). Les compresseurs à pistons à 3 étages permettent d’atteindre des pressions jusqu’à 300 bar. Il existe aussi des compresseurs rotatifs (compresseur à turbine et à palettes) et des compresseurs à membrane.

Le débit d'un compresseur est exprimé en litres par minute (symbole : l/min) ou en mètres cubes par heure (symbole : m3/h).

L'énergie nécessaire à la compression de l’air est importante et s’accompagne d’une production d'énergie thermique (chaleur) qui reste le plus souvent inexploitée. L'air comprimé est donc un vecteur d'énergie relativement coûteux

Exemples d'utilisation

Les marteaux-piqueurs utilisés dans les travaux publics.

Les compresseurs, moteurs et vérins pneumatiques peuvent servir à transmettre une force à distance et à composer les machines outils les plus diverses : d’un simple piston éjecteur à une chaîne de montage complète, capables de forer, fraiser, déplacer, centrer la pièce à usiner, en jouant sur les mouvements rotatifs ou linéaires – lents ou ultra rapides – avec une souplesse et un prix de revient beaucoup plus intéressants que ceux permis par l’électricité ou l’hydraulique.

Autres exemples d'utilisation : les catapultes des porte-avions, les sièges éjectables des avions de chasse, des systèmes de freinage : les freins automatiques des poids lourds et de leurs remorques[4 ] et les systèmes de freinage ferroviaires[5 ] (freins pneumatiques et hydropneumatique)[6 ], le démarrage des moteurs de F1, de camions, de chars, d'avions et de groupes électrogènes.

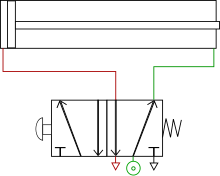

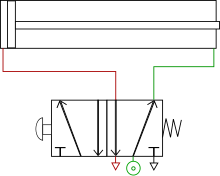

Circuit pneumatique.

On peut citer les locomotives utilisées dans les mines et les tunnels, les tramways comme ceux du système Mékarski mis en service à Nantes en 1879[7 ] et utilisés jusqu'en 1917 et les locomotives de l'Arpajonnais sur la partie parisienne du trajet.

Dans certaines industries, l’usage de l’électricité est à proscrire, notamment en raison du risque d’explosions, c’est ainsi qu’on retrouvait des locomotives à air comprimé dans les charbonnages et qu’il existe des appareils d’éclairage équipés d’une micro-turbine qui entraîne un alternateur.

Un sous-marin propulsé par de l'air comprimé a été développé vers 1860 à Rochefort par l'ingénieur Charles Brun : le Plongeur[8 ]. L'air comprimé est aussi actuellement utilisé pour vider les ballasts des sous-marins.

Au XIXe siècle, les premières torpilles étaient propulsées par de l’air comprimé.

Aéronautique : L’ingénieur et pionnier de l’aéronautique Victor Tatin construisit en 1879 un modèle réduit opérationnel d’avion mu par un moteur à air comprimé[9 ].

De nouveaux développements dans le domaine des véhicules non polluants sont aussi apparus récemment[10 ].

Un autre avantage du moteur à air comprimé par rapport au moteur électrique est le coût raisonnable des réservoirs; coût qui devrait rester stable même avec une très forte demande alors que dans le cas de véhicules électriques, le coût des métaux rares (ex : Lithium) utilisés dans les batteries aura tendance à augmenter avec la croissance de la demande car les réserves mondiales sont limitées.

L’énergie contenue dans un réservoir d’air comprimé n’est pas très élevée : une dizaine de kWh pour un gros réservoir de 300 litres d'air comprimé à 250 bar, mais on peut augmenter cette énergie potentielle en chauffant l’air avec de l'éthanol par exemple. L’avantage par rapport au moteur à combustion est que le réchauffement se fait sans combustion et que donc il n’y pas formation de monoxyde d’azote.

Inconvénients : Faible densité énergétique et rendement plutôt faible. Les lois de la thermodynamique et la difficulté pour atteindre une bonne efficacité énergétique induisent un rendement plus faible (20 à 40 %) que celui de systèmes et moteurs électriques et une perte d'énergie par production de chaleur lors de la compression de l'air.

Une estimation de l'énergie disponible dans un volume donné d’air est fournie dans l’article en référence.

Outre les détails figurant dans cet article, les calculs liés à un système pneumatique utilisent la masse volumique de l’air, qui est de 1,293 kg/Nm3 (1 Nm3 = 1 normomètre cube indique une mesure établie à la pression atmosphérique normale de 1,013.105 Pa = 1 bar et 0 °C de température).

11 ].

La technique des accumulateurs oléo-pneumatiques peut aussi être utilisée en alternative aux batteries des alimentations sans interruption et permettre de pallier les pannes de secteur pour l'alimentation électrique de réseaux critiques (hôpitaux, serveurs informatique, …)[12 ].

Différents procédés utilisent l'air comprimé comme source d’énergie :

En Europe, au début des années 2000, 10 % de toute l'électricité utilisée par l'industrie sert à produire de l'air comprimé, cette consommation s'élevant à 80 TWh par an[

Production de l’air comprimé

Compresseur fixe à pistons

Le débit d'un compresseur est exprimé en litres par minute (symbole : l/min) ou en mètres cubes par heure (symbole : m3/h).

L'énergie nécessaire à la compression de l’air est importante et s’accompagne d’une production d'énergie thermique (chaleur) qui reste le plus souvent inexploitée. L'air comprimé est donc un vecteur d'énergie relativement coûteux

Exemples d'utilisation

Bouteille d'air comprimé dans le sous-marin militaire Russe classe Foxtrot

En tant que « matériau »

- Gonflage de structures pneumatiques : (canot pneumatique, pneus, piscines gonflables…)

- Air comprimé respiratoire (plongée sous-marine, caisson hyperbare)

- Production de bulles dans les procédés industriels, éventuellement alimentaires (mélange, allégement d’un produit, par exemple les sorbets et les crèmes glacées qui sont vendus au litre et pas au kilogramme)

Utilisation des systèmes pneumatiques dans l'industrie

Alimentation d’outils en énergie

- Fraise de dentiste : vitesses de rotation de 50 000 à plus de 200 000 tours par minute

- Marteaux burineurs de petite ou grande taille : puissance élevée, poids réduit

- Clés à chocs - boulonne uses : vitesse de serrage des boulons inégalée

- Agrafeuses et marteaux pneumatiques : rafales de plusieurs dizaines de pièces par minute

- Visseuses pneumatiques (avec chargeur)

- Tournevis pneumatiques (notamment dans les chaînes d’assemblage)

- Nettoyage et dé colmatage pneumatique de filtres

- Sablage

- Foreuses et meuleuses pneumatiques : grosse puissance, vitesse élevée, faible poids

- Pose de rivets

- Cloueur pneumatique

- Pompes à graisse

- Scies

- Pinces coupantes, pince à sertir

- Polissage, meulage

Avantages

Dans l'industrie, les circuits d'air comprimé permettent d'alimenter des outils et des automatismes, avec certains avantages :- transport facile dans des conduites bon marché

- propreté ;

- faible coût des composants ;

- grande robustesse, pas de risque de détérioration pour cause de surcharge (moteurs pneumatiques de visseuses) ;

- pas de pollution pour les échappements d’air et les fuites ;

- utilisation idéale en milieu explosif ;

- capacité de refroidissement ;

- peu sensible à une atmosphère insalubre (cas des forges et fonderies) ;

- peu sensible aux grands écarts de température (cas des forges et fonderies) ;

- peu sensible aux champs électromagnétiques (soudeuses, fours) ;

- peu sensible aux vibrations ;

- peu sensible aux poussières du fait que les armoires sont en légère surpression (due au fonctionnement et à l'échappement des gaz) ;

- plus sécurisant que l'emploi de l'électricité ;

- dépannage possible par le technicien responsable du chantier.

Inconvénients

Malgré de nombreux avantages, l’automatisation par l’air comprimé présente des inconvénients qu’il faut prendre en considération :- nécessité de propreté de l'air (filtration). Aucune impureté (poussière etc.) ne doit pénétrer dans le système. L'eau (venant en particulier de la condensation de l'humidité de l'air ambiant) et l'huile (venant du compresseur) doivent être retirées à l'aide de filtres ou de sécheurs ; toutefois il peut être nécessaire de réintroduire de l'huile pour lubrifier certains outils : cette huile se retrouve alors à l'échappement.

- difficulté d’obtenir des vitesses régulières et des puissances constantes du fait de la compressibilité de l’air et des variations de pression lors de sa détente.

- relative faiblesse des forces développées. Pour des efforts importants, il est préférable voire impératif de faire appel à un système hydraulique.

- bruit des échappements. Ce phénomène désagréable se trouve en partie résolu grâce à l’utilisation de silencieux.

- rendement plutôt faible : Les lois de la thermodynamique et le peu d'attention parfois accordée à l'efficacité énergétique (thermodynamique) (fuites) peuvent entraîner des gaspillages et un rendement plus faible (20 à 40 %) que celui de systèmes électriques.

- il n'existe peu ou pas de gaz pré-comprimé exploitable à l'état naturel. Il est donc nécessaire de comprimer l'air artificiellement (consommation d'une autre énergie), ce qui n'en fait qu'un moyen de transport ou de stockage d'énergie, mais pas une source d'énergie primaire.

Domaine de la force

Bouteille d’air utilisée pour le démarrage de groupes électrogènes.

Les compresseurs, moteurs et vérins pneumatiques peuvent servir à transmettre une force à distance et à composer les machines outils les plus diverses : d’un simple piston éjecteur à une chaîne de montage complète, capables de forer, fraiser, déplacer, centrer la pièce à usiner, en jouant sur les mouvements rotatifs ou linéaires – lents ou ultra rapides – avec une souplesse et un prix de revient beaucoup plus intéressants que ceux permis par l’électricité ou l’hydraulique.

Autres exemples d'utilisation : les catapultes des porte-avions, les sièges éjectables des avions de chasse, des systèmes de freinage : les freins automatiques des poids lourds et de leurs remorques[

Automatisme

Article détaillé : Logique pneumatique.

Des circuits logiques complètement pneumatiques (cellules pneumatiques) peuvent équiper les machines dont nous venons de parler, en combinaison éventuellement avec des commandes ou des contrôles électroniques.Armes à air comprimé

Article détaillé : Arme à air comprimé.

Les armes dites à « air comprimé » regroupent toutes les armes à canon court (pistolet) ou long (carabines) utilisant la détente d'un gaz afin de propulser un projectile, les armes à ressort actionnant un piston qui comprime l’air pour expulser un projectile, ainsi que les lanceurs de billes de peinture utilisés pour le paintball.Plongée sous-marine

Article détaillé : Plongée sous-marine.

En plongée sous-marine, l'air comprimé est utilisé pour la respiration sub-aquatique, à l'aide de bouteilles15 litres d'air comprimé à 200 bars. contenant généralement entre 12 et Énergie motrice

Sous-marin Le Plongeur 1863, Rochefort, Longueur : 42,50 m, Poids : 381 tonnes

Musée de l'air et de l'espace : avion de 1,90 mètre d'envergure, Victor Tatin 1879

Article détaillé : Véhicule à air comprimé.

La détente de l'air comprimé a été utilisée très tôt comme énergie de propulsion pour divers véhicules à air comprimé. Le moteur du véhicule n'émet en effet aucun gaz polluant et est silencieux.On peut citer les locomotives utilisées dans les mines et les tunnels, les tramways comme ceux du système Mékarski mis en service à Nantes en 1879[

Dans certaines industries, l’usage de l’électricité est à proscrire, notamment en raison du risque d’explosions, c’est ainsi qu’on retrouvait des locomotives à air comprimé dans les charbonnages et qu’il existe des appareils d’éclairage équipés d’une micro-turbine qui entraîne un alternateur.

Un sous-marin propulsé par de l'air comprimé a été développé vers 1860 à Rochefort par l'ingénieur Charles Brun : le Plongeur[

Au XIXe siècle, les premières torpilles étaient propulsées par de l’air comprimé.

Aéronautique : L’ingénieur et pionnier de l’aéronautique Victor Tatin construisit en 1879 un modèle réduit opérationnel d’avion mu par un moteur à air comprimé[

De nouveaux développements dans le domaine des véhicules non polluants sont aussi apparus récemment[

Intérêt potentiel de l'air comprimé pour les moteurs

Dans le domaine du stockage d'énergie et des moteurs, un avantage de l'air comprimé tient au fait que les réservoirs utilisés pour emmagasiner cette énergie peuvent être en aluminium ou en acier et sont donc recyclables. Une alternative consiste à stocker l’air dans des réservoirs en fibre de carbone qui permettent une plus grande légèreté avantageuse pour les usages mobiles (plongée, moteurs).Un autre avantage du moteur à air comprimé par rapport au moteur électrique est le coût raisonnable des réservoirs; coût qui devrait rester stable même avec une très forte demande alors que dans le cas de véhicules électriques, le coût des métaux rares (ex : Lithium) utilisés dans les batteries aura tendance à augmenter avec la croissance de la demande car les réserves mondiales sont limitées.

L’énergie contenue dans un réservoir d’air comprimé n’est pas très élevée : une dizaine de kWh pour un gros réservoir de 300 litres d'air comprimé à 250 bar, mais on peut augmenter cette énergie potentielle en chauffant l’air avec de l'éthanol par exemple. L’avantage par rapport au moteur à combustion est que le réchauffement se fait sans combustion et que donc il n’y pas formation de monoxyde d’azote.

Inconvénients : Faible densité énergétique et rendement plutôt faible. Les lois de la thermodynamique et la difficulté pour atteindre une bonne efficacité énergétique induisent un rendement plus faible (20 à 40 %) que celui de systèmes et moteurs électriques et une perte d'énergie par production de chaleur lors de la compression de l'air.

Énergie pneumatique - calculs de modélisation pour l'air

Article détaillé : Énergie pneumatique.

L'énergie pneumatique est l'énergie emmagasinée dans un gaz comprimé. Elle est exploitée dans un système pneumatique.Une estimation de l'énergie disponible dans un volume donné d’air est fournie dans l’article en référence.

Outre les détails figurant dans cet article, les calculs liés à un système pneumatique utilisent la masse volumique de l’air, qui est de 1,293 kg/Nm3 (1 Nm3 = 1 normomètre cube indique une mesure établie à la pression atmosphérique normale de 1,013.105 Pa = 1 bar et 0 °C de température).

Stockage d’énergie

Article détaillé : Stockage d'énergie.

Le stockage d’énergie par air comprimé est un moyen de stocker l’énergie excédentaire produite en heures creuses (par exemple par des éoliennes ou des panneaux solaires) pour ensuite l’utiliser en heures de pointe ou lorsqu’il n’y a plus de production (exemple : les panneaux solaires la nuit). L’air comprimé produit peut être stocké dans des bonbonnes ou dans des cavernes souterraines[La technique des accumulateurs oléo-pneumatiques peut aussi être utilisée en alternative aux batteries des alimentations sans interruption et permettre de pallier les pannes de secteur pour l'alimentation électrique de réseaux critiques (hôpitaux, serveurs informatique, …)[

Énergie éolienne

Article détaillé : Énergie éolienne.

Sont à l'étude des éoliennes équipées de compresseurs d'air pour stocker l'énergie.Autres usages

Disjoncteur à air comprimé

- Le procédé Triger de fondation par air comprimé était largement utilisé au XIXe siècle pour réaliser des fondations en milieu humide (ou dans le lit de fleuves) en utilisant l'air comprimé pour repousser l'eau le temps des travaux.

- Les tubes pneumatiques ont été largement utilisés au siècle dernier dans de nombreuses villes européennes et américaines[

13 ], pour propulser, à l'aide d'air comprimé, des navettes cylindriques permettant le transport du courrier ou de petits objets. Cette technique est toujours employée dans l’industrie, certaines banques et au caisses des grands magasins[14 ].

- Certains canons à neige utilisent de l'air comprimé[

15 ] pour projeter l'eau pulvérisée ; le refroidissement lié à la détente de l'air participe à la formation des cristaux de neige.

- Réfrigération et production d'air froid par des tubes vortex utilisant de l'air comprimé comme source d'énergie.

- Certains disjoncteurs à haute tension à courant continu utilisent un jet d'air comprimé pour souffler l'arc électrique qui se forme lors de l'ouverture du contact.

- Certains pistolets à peinture et les aérographes utilisent l'air comprimé pour pulvériser la peinture liquide et la projeter sur l'objet à peindre.